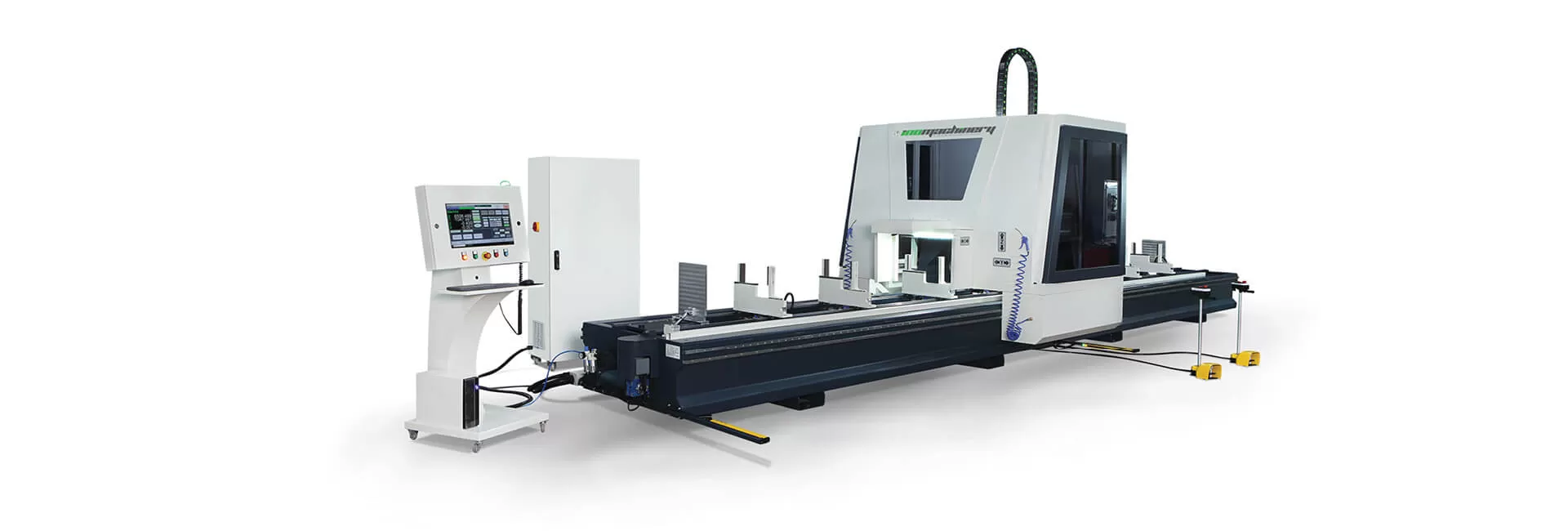

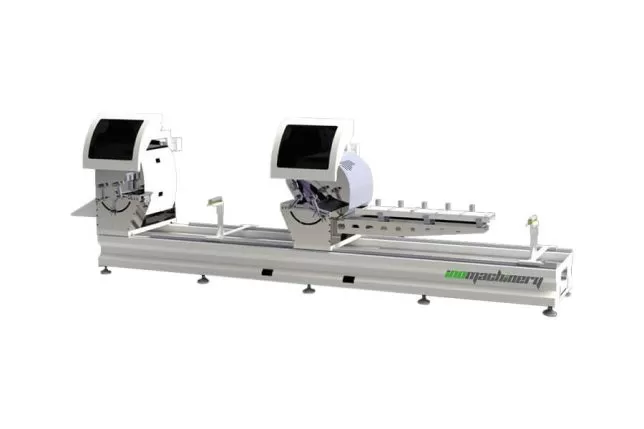

INO XP 8000 4-Achsen-CNC-Profilbearbeitungszentrum

Product Properties

Die XP 8000 ist unser 4-Achs-CNC-Bearbeitungszentrum mit einem Bearbeitungsbereich von 7.300 mm.Dank seiner Bearbeitungshöhe und -breite von 350 mm x 350 mm kann es für die Bearbeitung aller Arten von Aluminiumprofilen verwendet werden. Der größte Vorteil des 4-Achsen-CNC-Bearbeitungszentrums XP 8000 besteht darin, dass es die Effizienz und Kapazität, die eine CNC-Maschine dank seiner Dual-Station-Bedienfunktion erzielen kann, verdoppelt.

Darüber hinaus verleiht die Tatsache, dass Aluminiumprofile in den Abmessungen des größten Durchmessers verarbeitet werden können, dem Produkt einen anderen Wert. Es ist ein bewegliches CNC-Profilbearbeitungszentrum auf X-Y-Z-A-Achsen. Das Brückensystem, das den Fräskopf trägt, bewegt sich mit einem Getriebeservomotor und ist 0,1 mm./ 1mm. empfindlich. Diese Empfindlichkeit wird durch ein hochwertiges Kontrollsystem sichergestellt. Der Fräsmotor dreht sich mit einer hohen Leistung von 24.000 Umdrehungen und ist in der Lage, selbst dickste Aluminiumprofile zu verarbeiten. Materialien, die auf der Maschine bearbeitet werden können; Aluminiumprofil, PVC-Profil, Leichtmetalllegierung alle Arten von Profilen.

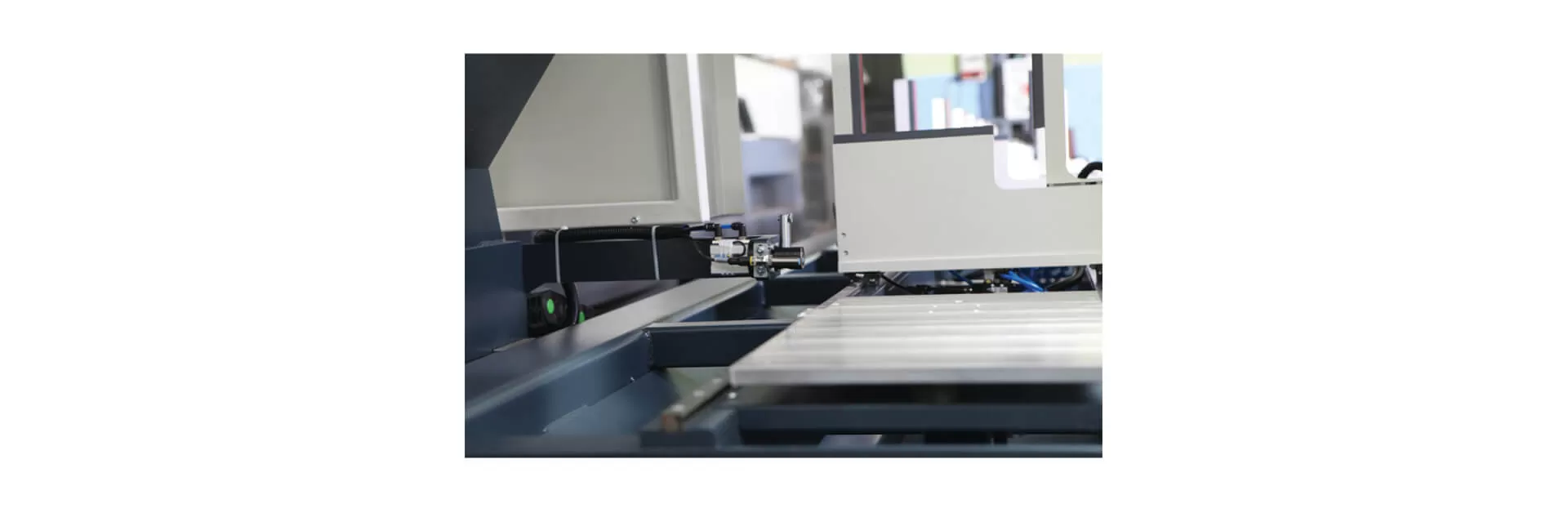

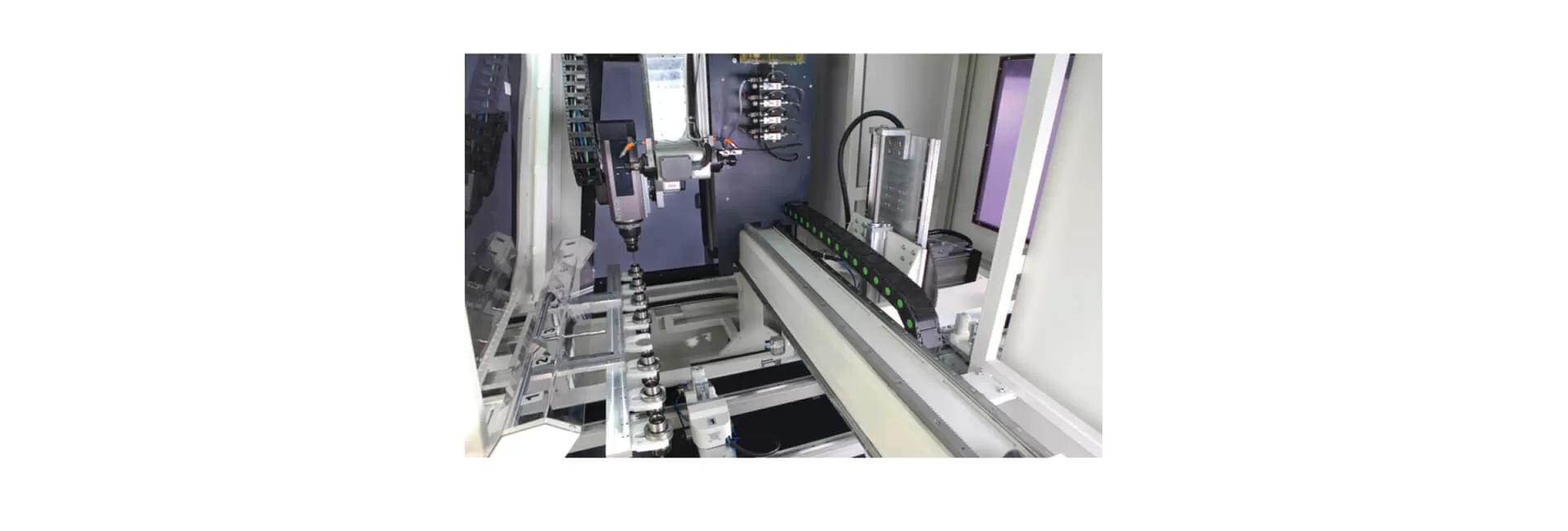

Mit einer Nettobearbeitungslänge von 7 Metern verfügt die XP 8000 über 8 automatisch positionierte Profilkompressionskolben. Die Profilabmessungen, die mit den Kolben verbunden und verarbeitet werden können, betragen 450 mm. x 350 mm. Mit dem 8-teiligen Werkzeugwechselmagazin ist es möglich, alle Arten von Teilen mit verschiedenen Werkzeugen zu bearbeiten. Mit der horizontal positionierten bidirektionalen Spindel ist es möglich, von beiden Oberflächen des Profils aus zu bearbeiten.

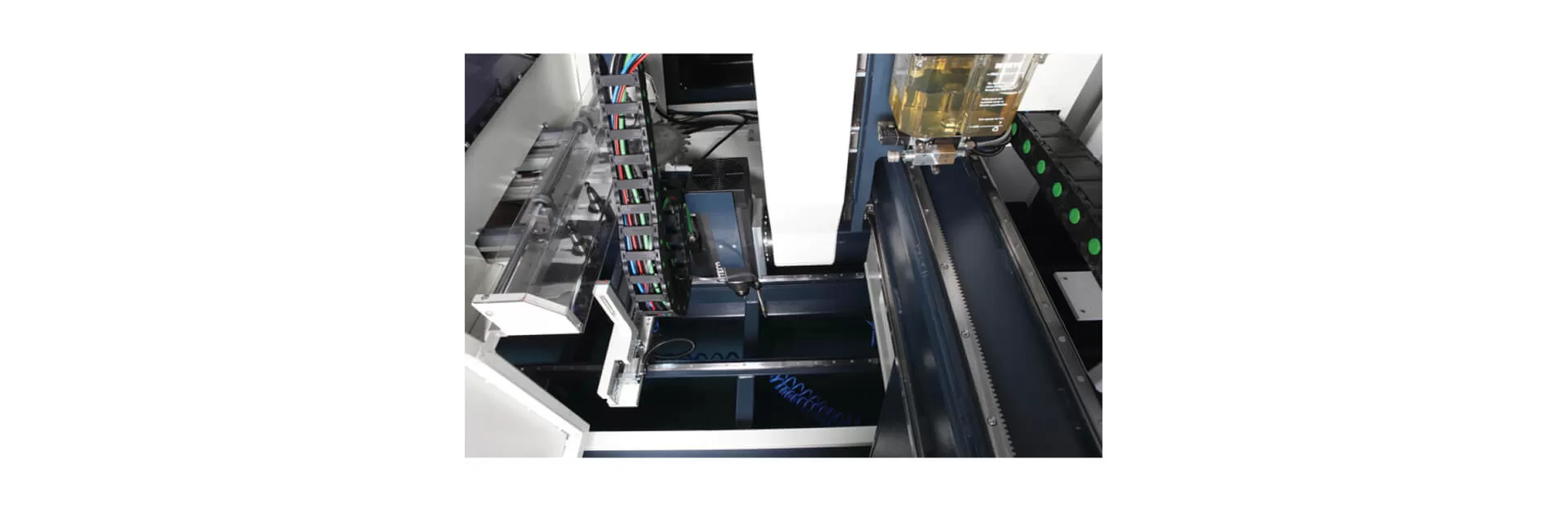

Mit ausgezeichneter Präzision dank seines Brückensystems demonstriert der XP 8000 eine Agilität von 4G mit dem Privileg, hochwertige Servomotoren und Antriebe in Beschleunigungen zu verwenden. Die Späne der bearbeiteten Teile werden mit der Schutzabdeckung gemäß den CE-Normen isoliert und die zu Boden fallenden Späne werden mit dem Späneabsaugsystem aus der Maschine evakuiert. Dieses System sorgt dafür, dass auch mikrometergroße Chips aus der Maschine evakuiert und in Firmenkapital umgewandelt werden.

Profile Machining Software

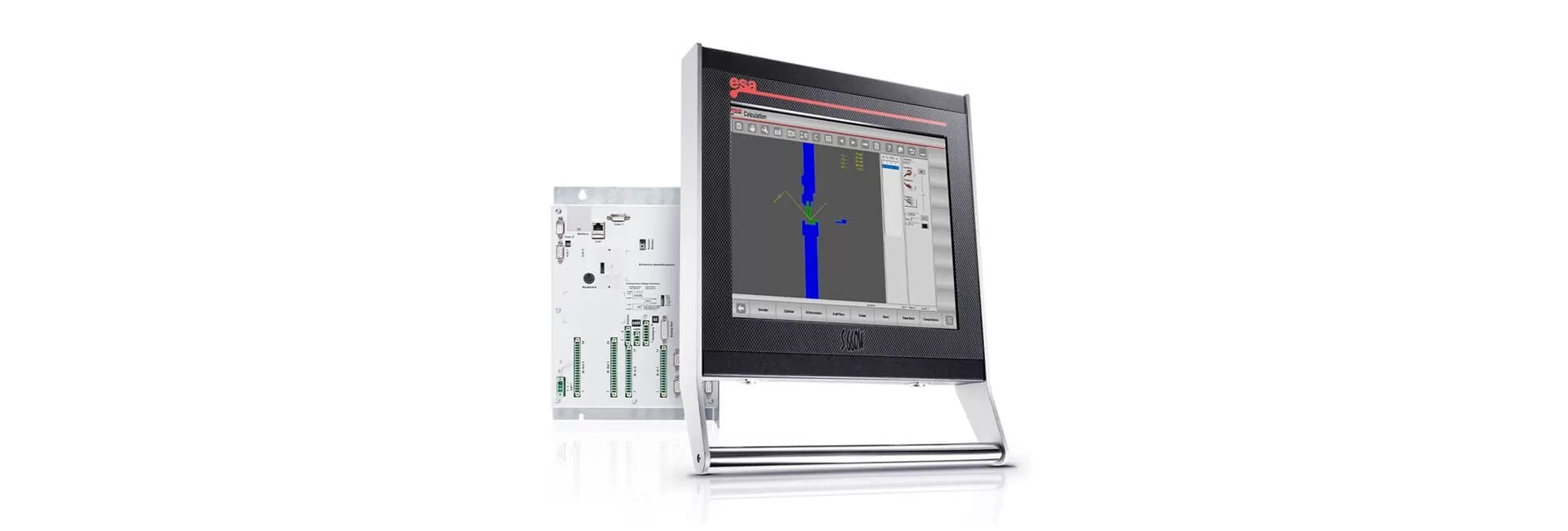

Es arbeitet mit kundenspezifischer Software, um Profile zu verarbeiten.Dank der Profilverarbeitungssoftware werden dxf-Zeichnungen der zu bearbeitenden Profile vom Bediener importiert und in 3D auf dem Bildschirm angezeigt, die Größe des zu bearbeitenden Profils wird eingegeben, jede Bohrung oder Nut oder freie Form wird als Makro aufgezeichnet, dann werden diese Makros als Operationen eingeführt, die am Profil ausgeführt werden sollen; Makros werden ausgewählt und auf dem Profil platziert.

Bei gleichen Operationen in verschiedenen Profilen platziert die Software parametrisch die gleichen Operationen auf Profilen unterschiedlicher Größe und Größe, bereitet das Bearbeitungsprogramm vor, indem sie alle Berechnungen selbst durchführt, und kann diese Operationen vom Simulationsbildschirm aus anzeigen. Die durchgeführten Bearbeitungsprogramme werden aufgelistet, Profilausrichtung, 3D-Bild, Höhe, Operationen, Kundeninformationen usw. werden alle in dieser Liste angezeigt. Der Bediener startet die Maschine, indem er den nächsten Vorgang aus der Liste auswählt. Die Profilverarbeitungssoftware wurde so konzipiert und entwickelt, dass dem Bediener nur minimale Arbeit bleibt. Nicht nur mit dem Bediener an der Maschine, sondern auch, um die Arbeit zu beschleunigen, wird das Büroprogramm im Büro eingesetzt, wenn es gewünscht wird, ein Programm für die Maschine vorzubereiten.

In der Office-Version kann der im Büro arbeitende Techniker die Prozesse einfach so vorbereiten, als wäre er neben der Maschine und sie auf dem Simulationsbildschirm sehen, nicht nur die Bearbeitungsprogramme vorbereiten, sondern auch Informationen in die Schneidemaschine exportieren, indem er eine optimierte Schneidliste entsprechend den Schnittlängen der zu bearbeitenden Profile erstellt.

Er entnimmt den Barcode aus der Schneidemaschine, der Bediener des Bearbeitungszentrums scannt diesen Barcode in das Bearbeitungszentrum und bearbeitet das Profil. Optional bereitet Orgadata Bearbeitungsprogramme auf Maschinen vor, indem es Informationen aus Schücal ReynaPRO und ähnlicher Fertigungssoftware importiert. Durch den Erwerb zusätzlicher Lizenzen für verschiedene Maschinen innerhalb des Unternehmens können diese Verarbeitungsprogramme unabhängig von ihren Marken auf anderen Maschinen betrieben und gemeinsam genutzt werden.

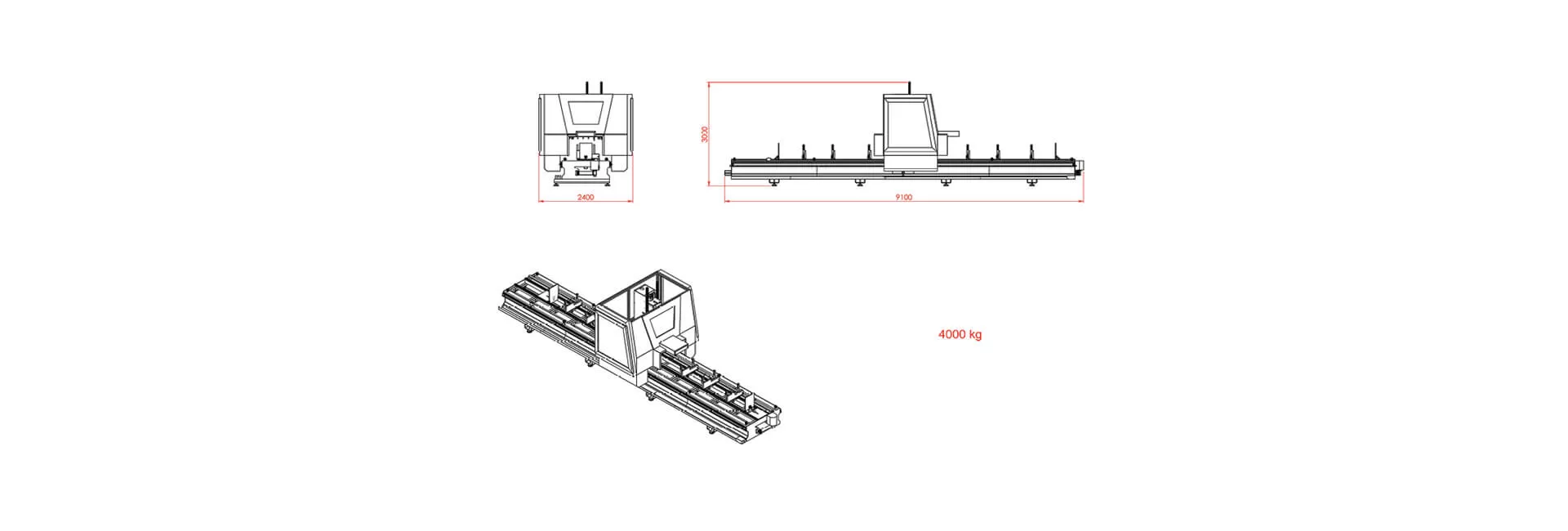

Machining Dimensions

Die Profilbearbeitungslänge beträgt 7.300 mm, es ist möglich, 2 separate Profile bis zu 3.500 mm in zwei separaten Stationen zu platzieren und zu bearbeiten. Wenn die Profilbearbeitung von oben, hinten und vorne gewünscht wird, beträgt sie 350 mm.X350 mm. Wird die Option einer pneumatischen Schraubstockgruppe für die Breitprofilbearbeitung bevorzugt, ist es möglich, 550 mm breite Profile aus 3 Oberflächen zu bearbeiten

Main Body

Geschweißter Stahlrahmen, der durch Wärmebehandlung normalisiert wird.Der Hauptkörper der Maschine wird im 5-Achsen-CNC-Stahlbearbeitungszentrum bearbeitet.Der gesamte Körper wird mit elektrostatischer Pulverfarbe lackiert.Meist werden alle mechanischen Teile in unseren eigenen CNC-Bearbeitungszentren bearbeitet oder auf Gussmaterial bearbeitet.Während der Konstruktion legt unser Designteam Wert auf die Benutzerfreundlichkeit und Ergonomie der Maschinen durch die Bediener.In der mechanischen Struktur werden nicht nur Stahl und Aluminium verwendet; Gleichzeitig werden auch Glasfasergussteile verwendet, um das Gewicht der Bearbeitungsbrücke zu reduzieren und der Maschine ein ästhetischeres Erscheinungsbild zu verleihen.

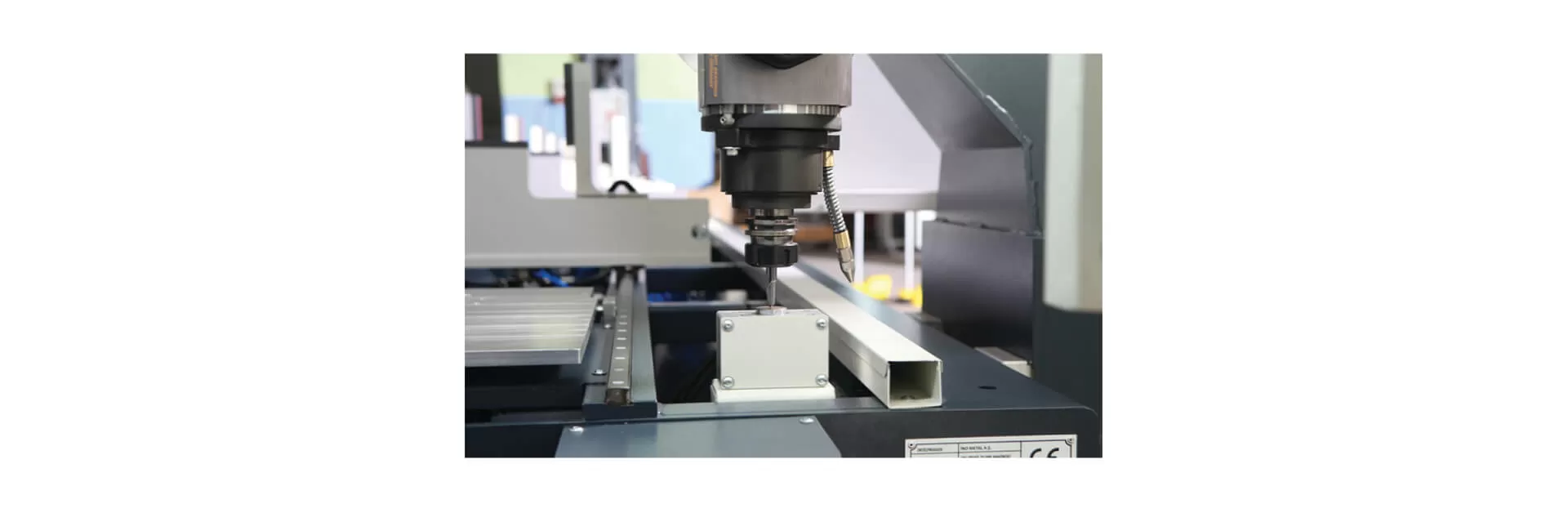

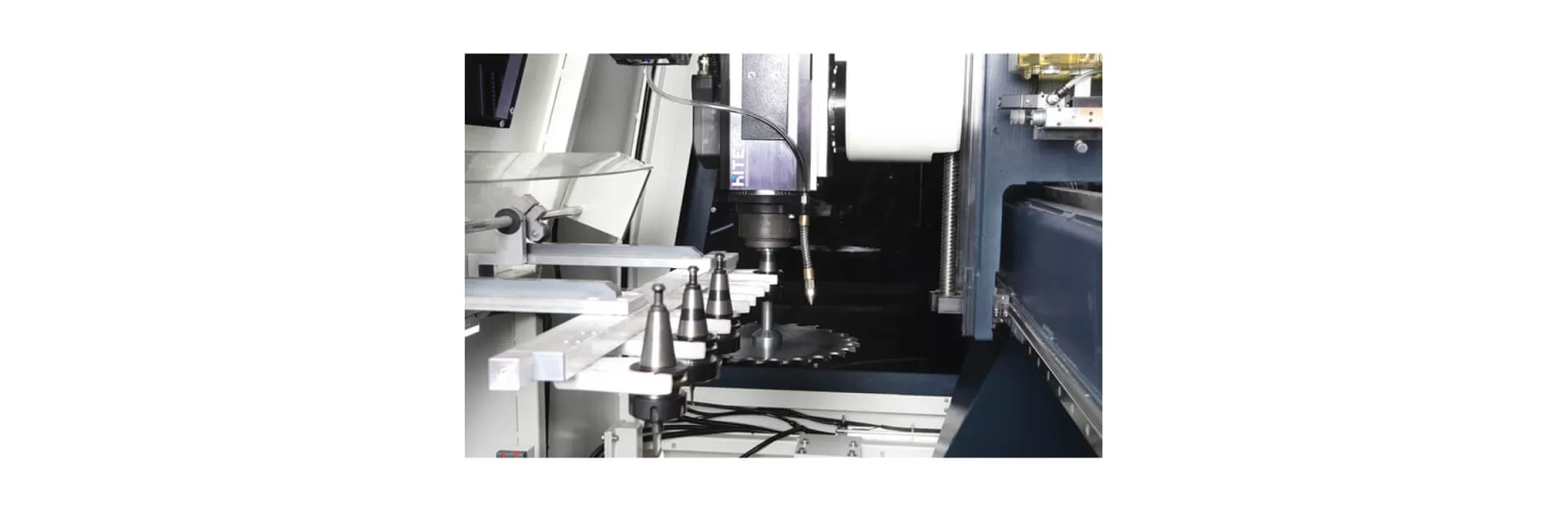

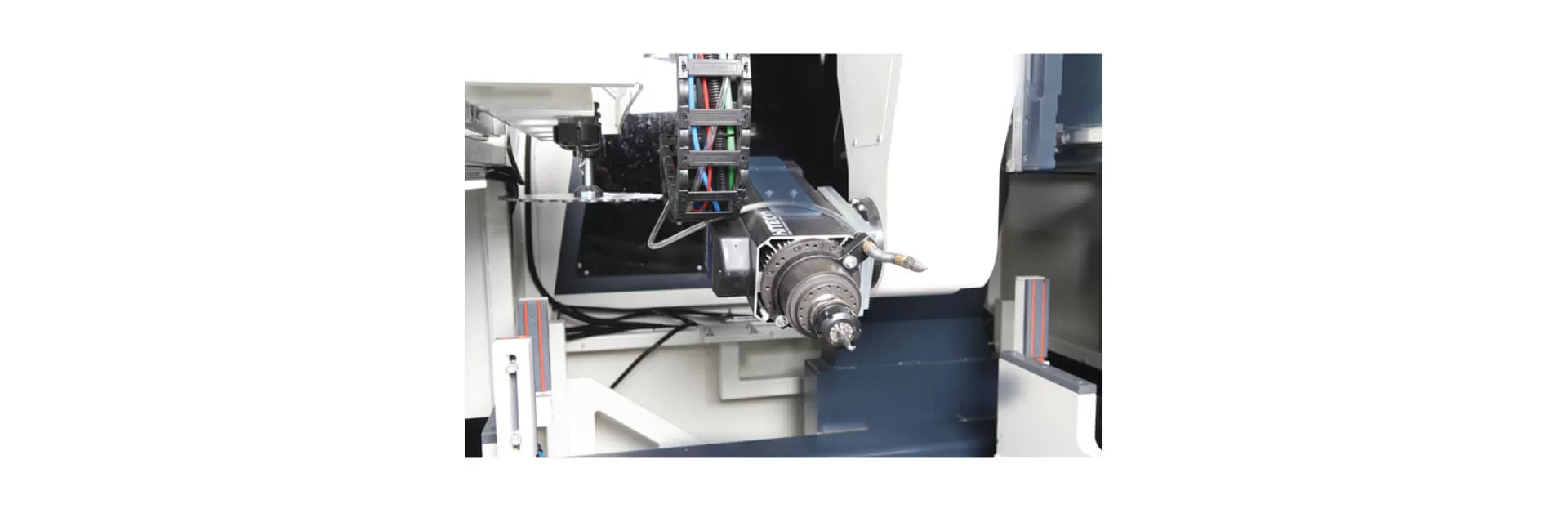

Spindles

Der schnelle Fräskopf ist luftgekühlt, arbeitet mit 7,5 kW 24.000 U/min mit ISO30 Werkzeugaufnahme und verfügt über ein 8-Werkzeugwechselmagazin. Optional kann auch eine 10,0 kW 24.000 U/min Version mit Flüssigkeitskühlung, HSK F-63 Werkzeugaufnahme bevorzugt werden. Um die Profile auf ihren Köpfen zu bearbeiten, kann optional auch eine zusätzliche Duplexspindel mit einer Leistung von 3,0 kW bevorzugt werden.

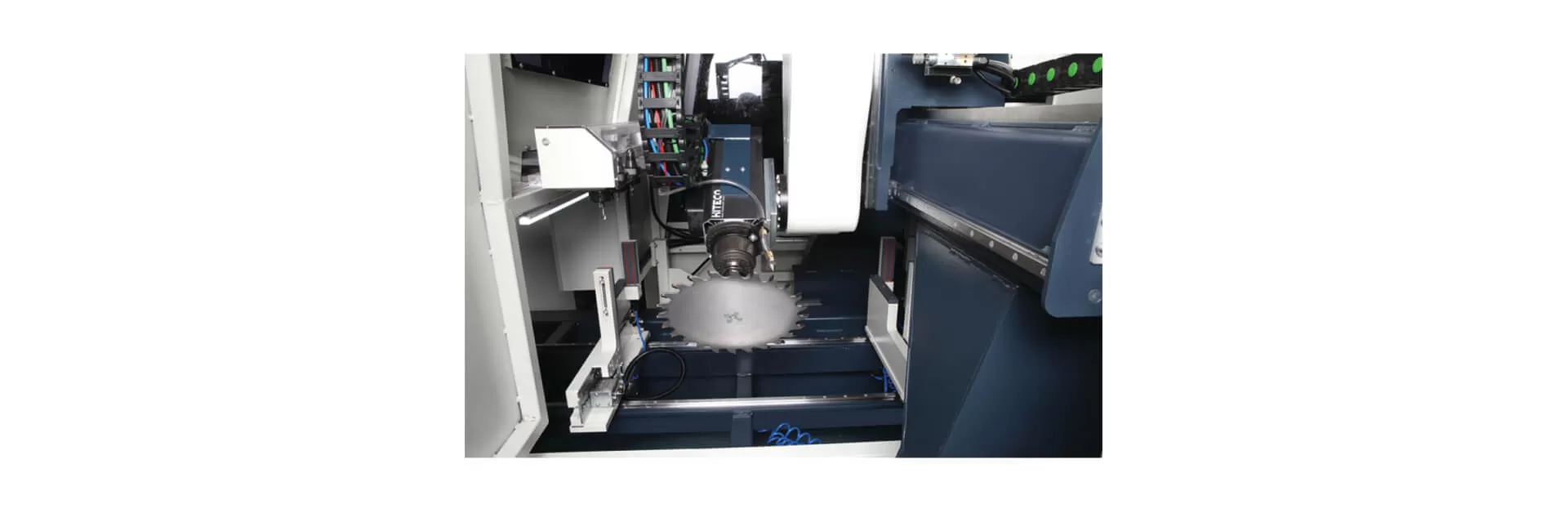

Tool Changer Magazine

Es handelt sich um ein 8-teiliges „Linear Type“ -Magazin, das auf der Brücke der Maschine platziert ist.Die Teams sind nebeneinander platziert.7 Fräser und ein Scheibenfräser können angeschlossen werden.Die Oberseite des Magazins wird mit einer Schutzhülle aus pneumatisch bewegtem Fasermaterial verschlossen.Die Maschine kann Werkzeuge an ihrem Standort wechseln, ohne während des Betriebs Zeit zu verlieren.

Electrical Box and Controller Terminal

Die Schalttafel ist getrennt von der Maschine auf Rädern positioniert. Zwangsventilator standardmäßig gekühlt, optional gekühlt durch Klimaanlage für heiße Klimazonen.Das Steuerterminal ist auch als separater Kiosk konzipiert, es ist über ein 5-Meter-Kabel mit der Schalttafel verbunden. Das Steuerterminal ist ebenfalls gerollt und kann an der für den Bediener bequemsten Stelle rund um die Maschine positioniert werden.Dank dieser Positionierung kann der Bediener jeden Punkt der Maschine leicht erreichen und der Maschine während der Bearbeitung von überall aus folgen.Auf dem Steuerterminal befinden sich ein Industrie-PC und sein Display, Maschinen-Ein-/Aus-Taste, Tasten, die Achsen +/- bewegen, Potentiometertasten, die die Maschinenfortschrittsrate verwalten, sowie Tastatur und Maus.

Axis features

Die X-Achse bewegt sich mit Hilfe von zwei Servomotoren und Planetengetrieben auf den Sehnsuchtszähnen, Ritzel und Linearkufen. Achsgeschwindigkeit 80 m./minMit Hilfe von Y-Achsen-Servomotor und Planetenreduzierstück wird die Craveli-Bewegung auf Lauffläche, Ritzel und Linearschlitten durchgeführt. Achsgeschwindigkeit 65 m./minDie Z-Achse bewegt sich mit einer 1/1 Reduktionskupplung auf einer 20-Walzen-20-Schraubenwelle. Achsgeschwindigkeit 25 m./minDie A-Achse dreht sich mit einem lückenlosen Oberschwingungsreduzierer im Verhältnis 1:120.

Standard Equipment

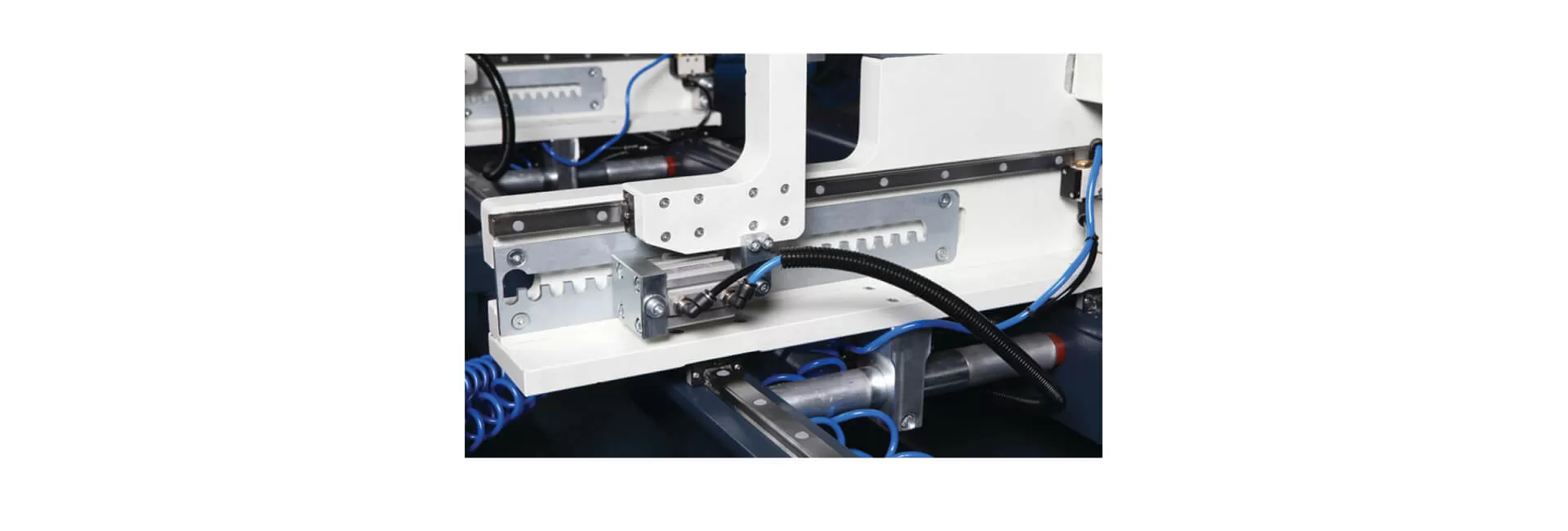

Zwei pneumatische Bezugspunkte.

8 pneumatische Schraubstockgruppen mit manueller Positionierung.

7,5 kW 24.000 U/min ISO 30 Spindel und 8er Werkzeugwechselmagazin.

Aufklappbare Maschinenschutzabdeckung.

Sprühschmiervorrichtung.

Schmierung von Achslagern.

3D CAD-CAM SOFTWARE Uni_Link19 „Touchscreen Intel PC + lizenziertes Windows10

Optional Accessories

Automatische Positionierung von pneumatischen Lüftungsschlitzen.

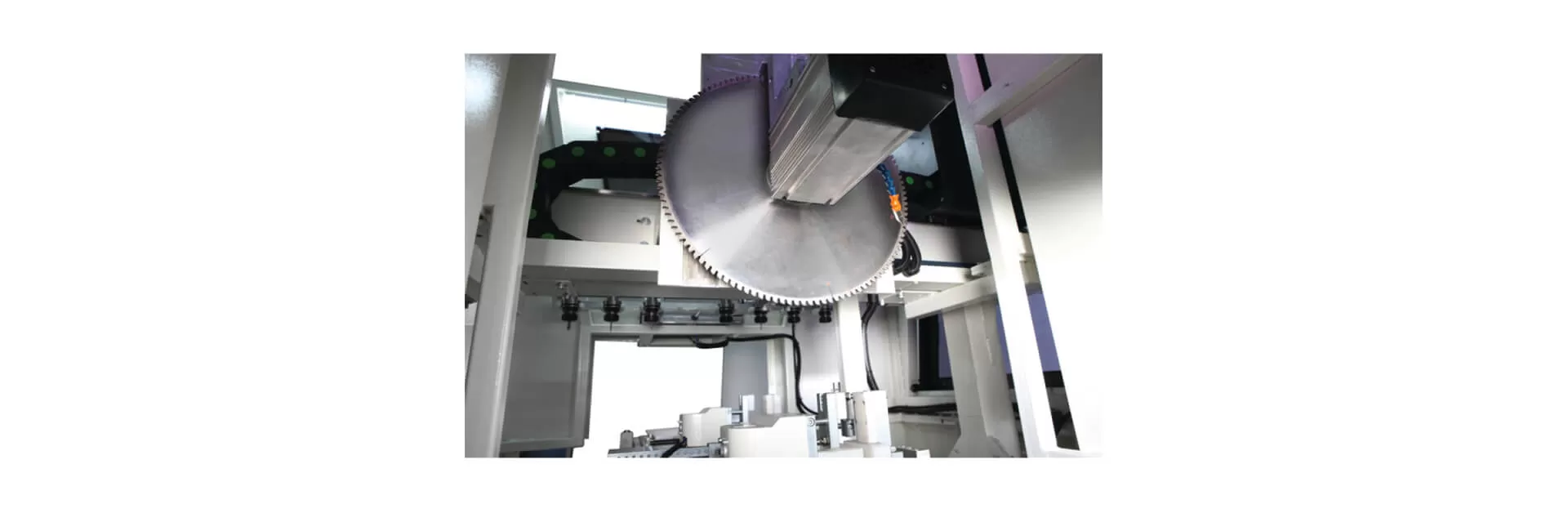

Scheibenfräser 300 mm.Umrüstung des Standard-Spindel-Werkzeughalters auf die HSK F-63 Typ.10 kW 24.000 U/min HSKF-63 Spindel mit Halter.

8 Sätze von Werkzeughaltern, Zangen und Federn

550 mm breite Profilbearbeitung mit erweiterter Profilbearbeitung Schraubstockgruppenoption.

Übertragung von Informationen aus Fensterprogrammen (Orgadata, etc.) mit Barcodeleser.

Späneevakuierungsband.500 mm Schneidsäge hinter der Brücke platziert.

Bidirektionale Spindel neben der Hauptspindel platziert, um die Profile von vorne und hinten der 3,0 kW 18.000 U / min zu bearbeiten.

Extra pneumatischer Schraubstock.Schaltschrank-Klimaanlage.

Verwandte Produkte

Zeigen AlleALU

PROCESSING

TECHNOLOGY

CNC-Profilbearbeitungszentren

Ino-Maschinen; Es stellt CNC-Bearbeitungszentren her, die die Bearbeitung von Aluminiumprofilen, Aluminiumverbundplatten und Aluminiumplatten durchführen können.

EntdeckenCNC-Plattenbearbeitung

Unsere CNC-Panel-Processing-Center-Modelle, die mit überlegener F & E-Technologie von Ino Machinery hergestellt werden, verfügen über Prozesse wie hochpräzises Schneiden und Verfugen von Aluminium-Verbundplatten.

EntdeckenKopierfräser & Schaftfräsen

Unsere Modelle von Fräsmaschinen wie Kopierfräsmaschine und Mittelplattenfräsen speziell für die Herstellung von Aluminiumtüren, Fenstern und Fassadenflügeln entworfen und entwickelt

EntdeckenEckpresse

Es wird in der Eckverbindung von Aluminiumprofilen verwendet. Es hat eine Struktur, die die richtige Ausrichtung und Blockierung von Aluminiumprofilen während des Pressens gewährleistet.

EntdeckenSägen

Unsere automatischen Einzelkopf- und Doppelkopfsägen-/Schneidmaschinenmodelle mit der Möglichkeit, horizontale oder vertikale feste Aliminiumprofile zu schneiden

Entdecken

Produktbewertungen

Es gibt keine bewertung.

Fügen Sie eine Bewertung hinzu